Das Institut für Fördertechnik und Logistik der Uni Stuttgart macht sich Gedanken über die Autofertigung der Zukunft. Die Herausforderung: Kaum ein Premiumfahrzeug eines Modells gleicht heute dem anderen – wegen der Extras.

Stuttgart - Die Fertigung von Autos am Band und in festgelegter Taktung könnte schon bald Geschichte sein. Denn inzwischen seien bei einer Jahresproduktion von 220 000 Premiumfahrzeugen gerade mal noch zwei exakt baugleich, sagt Karl-Heinz Wehking. „Die Variantenvielfalt ist gigantisch.“ Das macht die Fertigung am Band zunehmend kompliziert und unwirtschaftlich. Eine funktionierende Alternative gibt es bisher nicht. Noch nicht. Doch der geschäftsführende Direktor des Instituts für Fördertechnik und Logistik (IFT) der Uni Stuttgart entwickelt mit seinem Team in einem Forschungsprojekt derzeit neuartige Konzepte für die veränderten Anforderungen an Automobilbauer und Zulieferer.

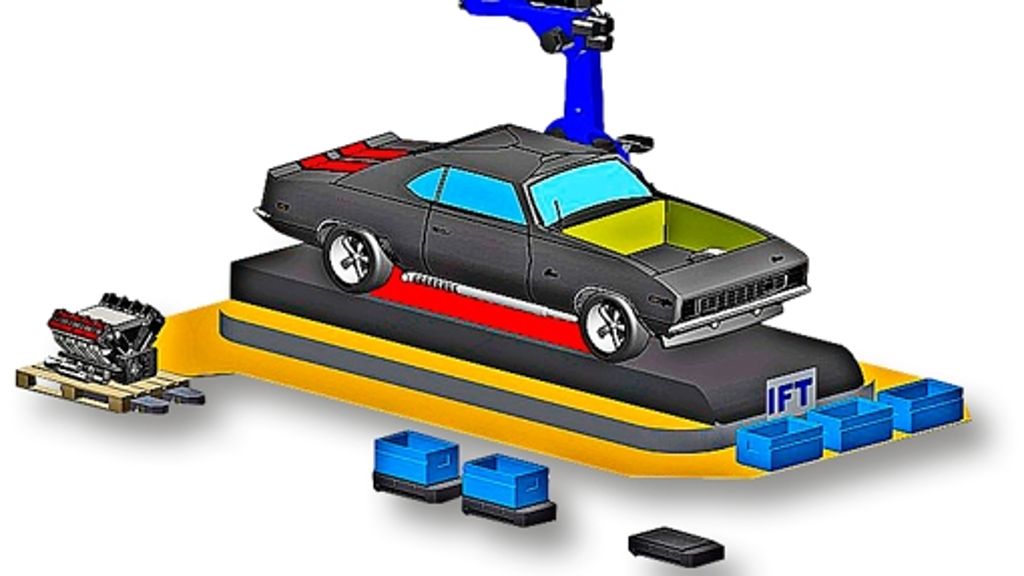

„Wir produzieren Autos ohne Band und Takt“, sagt Karl-Heinz Wehking. Bisher allerdings nur in der Simulation. Eine große, leere Halle mit Industriefußboden soll künftig genügen. Die eigentliche Montage soll auf selbstfahrenden, flexiblen Montageplattformen mit eigener Stromversorgung erfolgen. „Wir unterscheiden keine Fahrzeugtypen mehr“, sagt Wehking. Eine Fabrikhalle, die nur für eine einzige Modellvariante taugt, wie es sie derzeit noch gibt, das könnte schon bald Geschichte sein. Und die ganzen Einzelteile der Zulieferer? Die sollen künftig nicht mehr palettenweise angeliefert werden, sondern stückgenau und „just in real time“: Bodengruppe für den Zweisitzer, Elektromotor, rote Ledersitze, lila Zigarettenanzünder und was sonst noch so alles dazugehört.

Die Montagplattform ist mobil – wie fast alles

Jedes dieser Teile wird über eine zentrale Steuerungseinheit angefordert und termingenau zu der mobilen Montageplattform gebracht, und zwar in selbstfahrenden Wägelchen, die das Institut in unterschiedlichen Größen entwickelt hat. Bei manchen Großteilen könne es auch vorteilhafter für den Ablauf sein, wenn die mobile Montageplattform ins Zwischenlager oder zu einer Großmaschine fahre, während die Montage auf der Plattform weitergehen könne, so Wehking. Bei Bedarf könne auch ein Serviceroboter angefordert werden, der sich dann in die Montageplattform einklinke und auch wieder ausklinke, wenn er seine Arbeit erledigt habe.

Der besondere Vorteil dieser flexiblen Art der Produktion liegt zum einen darin, dass somit ein Unternehmen viel flexibler auf Marktschwankungen reagieren kann. Zum anderen zeige sich der Vorteil auch im Detail: insbesondere auch dann, wenn ein defektes oder nicht passendes Teil geliefert werde, etwa wenn der Kabelsatz der falsche sei. Dann nämlich könne, anders als bei der klassischen Montage am Band, die Produktion sofort unterbrochen und das halb montierte Auto auf seiner mobilen Plattform in ein Zwischenlager gefahren und ohne Zeitverlust das nächste Auto in Angriff genommen werden. „Wir glauben, dass dadurch immense Kosten für eine neue Fertigung eingespart werden“, sagt Wehking.