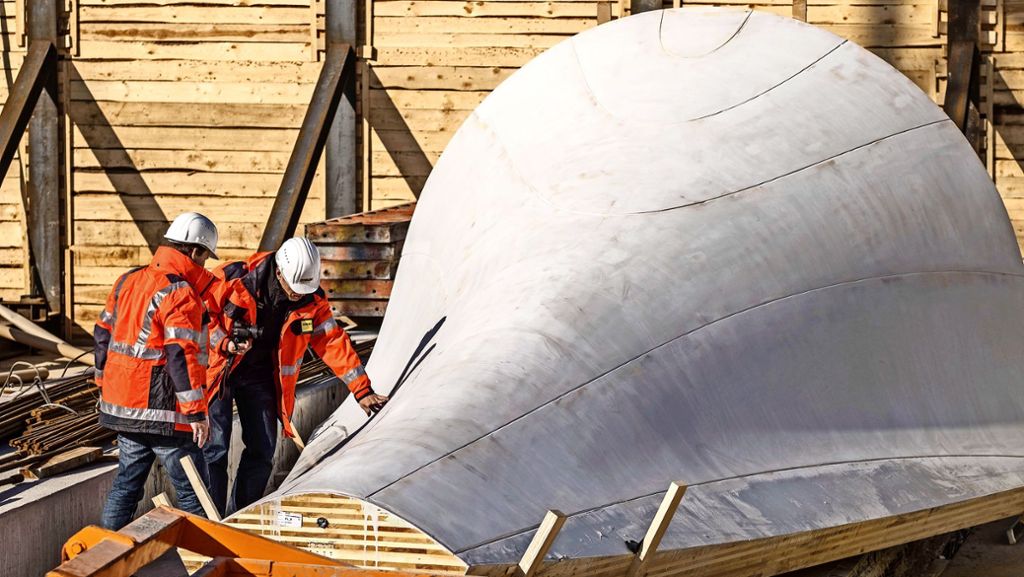

Das Dach des neuen Tiefbahnhofs für Stuttgart 21 soll auf den charakteristischen Kelchstützen ruhen. Die Herstellung der Verschalung gestaltet sich aufwendig. Ein Besuch in Bayern.

Stuttgart/Aichach - Am Anfang ist die Latte. Nicht irgendein beliebiges Stück Holz, sondern ein Brett aus bestem Fichtenholz. Davon werden so viele unter Vakuum zu einem Block verklebt, aus dem wiederum das Endprodukt herausgefräst wird. Und der ganze Aufwand wird betrieben, nur um das Stück am Ende doch wieder wegzuwerfen. Denn bei diesem Prozedere entstehen Schalungsteile für die Betonarbeiten am neuen Stuttgarter Hauptbahnhof, die, einmal benutzt, nicht mehr zu verwenden sind.

Die Schalungen sollen helfen, die sogenannten Kelchstützen in Form zu bringen. Auf den sich nach oben weitenden Konstruktionen ruht das Dach des Bahnhofs gekrönt von den Lichtöffnungen, an denen sich die Geister scheiden. Für die einen stellen die Lichtaugen und die sie tragenden Stützen Ingenieurkunst in Vollendung dar, die anderen schmähen die für den Entwurf von Architekt Christoph Ingenhoven so prägenden Lichtaugen als Glubschaugen.

Dreidimensionale Schalungen als Herausforderungen

Derartige Diskussionen kann Andreas Amorth nur aus der Ferne verfolgen – und das im eigentlichen Sinn des Wortes. Er steht gut 180 Kilometer von den Baugruben im Mittleren Schlossgarten entfernt in einer Industriehalle in Aichach in Bayerisch-Schwaben. Amorth ist im Produktmanagement von Züblin Timber beschäftigt. Das Unternehmen stellt die Schalungsteile für den Tiefbahnhof her. Was daran die besondere Herausforderung ist? „Die Schwierigkeit liegt eigentlich überall“, sagt Amorth. Die Geometrie sei überaus komplex. „Freiformbearbeitung“ nennen die Fachleute das, was gefordert ist. Anders als gewöhnliche Schalungen müssen für den Bahnhof in Stuttgart dreidimensionale Stücke gefertigt werden.

Dabei kommt Kollege Roboter zum Einsatz. In einem eigens in der Halle errichteten Raum hängt ein orangefarbener Roboterarm von der Decke – ein Werkzeug, das eigentlich beim Automobilbau zum Einsatz kommt. Nun wuchtet der Ausleger aber keine Karosserieteile herum, sondern bewegt eine Fräse, die an seinem Ende befestigt ist. Mit bis zu 18 000 Umdrehungen in der Minute frisst sich das Werkzeug durch den zusammengeleimten Block und schneidet eine Negativform der Kelchstütze heraus – beziehungsweise einen kleinen Ausschnitt davon. Denn die Schalung für die komplette Deckenstütze des Ingenhoven’schen Bahnhofs setzt sich aus bis zu 48 Einzelteilen zusammen.

Ein Roboter übernimmt die Fräsarbeiten

Der Block ruht auf einem fahrbaren Untersatz, mit dem er in die richtige Position gebracht wird. Der Fräsroboter entfaltet eine Leistung von 20 Kilowatt – und arbeitet ausgesprochen präzise. Zwei Millimeter dicke Schichten sind das Minimum, das die rotierende Werkzeugspitze abnehmen kann. Dabei folgt der Roboterarm einem vom Computer vorgegebenen Arbeitsprogramm. Eine manuelle Steuerung scheidet schon deshalb aus, weil das Werkstück bereits kurz nach Anlaufen der Anlage hinter einer dichten Wolke von Spänen verschwindet.

Die dabei raue Oberfläche hat die Holzbauexperten vor eine Herausforderung gestellt. Denn keineswegs sollte die Holzstruktur sich im Beton abbilden, an dessen Farbe und Oberflächenstruktur Bahnhofsbaumeister Ingenhoven ganz besondere Ansprüche stellt. Für diese Oberflächenbeschichtung habe man sich Anregungen aus dem Schiffs- und dem Flugzeugbau geholt, erzählt Andreas Amorth.

Dass die herausgefräste und beschichtete Schalung den Vorgaben der Baupläne entspricht, wird im nächsten Arbeitsgang überprüft. Dafür zuständig ist ein unscheinbares Kästchen, das an der Wand der Halle hängt. Es ist ein 3-D-Scanner. Der tastet aus der Entfernung eine „Punktewolke“ ab, wie sie Amorth nennt. Gut eine Million definierte Stellen auf der Oberseite des bearbeiteten Blocks misst das Gerät ein und vergleicht sie mit den Soll-Werten aus der Planung. Stimmt alles, wandert die Schalung für 15 bis 18 Stunden in eine auf 80 Grad geheizte Kammer zum Nachhärten. Rund zweieinhalb Jahre Vorlauf hat es für den 200-Mitarbeiter-Betrieb bei Augsburg gebraucht, ehe die Fräse zum ersten Mal für Stuttgart 21 angelaufen ist. Drei Wochen dauert es vom Verleimen der Latten bis zum fertigen Schalungsteil.

Ende April könnte der erste Beton fließen

Übertriebene Eile ist aber ohnehin nicht geboten. 28 der Kelchstützen sollen einmal das Bahnhofsdach halten. Aufgerichtet werden könnten derzeit aber nur zwei werden. Wann die restlichen 26 entstehen, hängt vom Ausgang des noch offenen Genehmigungsverfahrens zur Änderung des Fluchtwegekonzepts ab.

Die Bahn versucht, die zwischenzeitlich zum Entwurf hinzugefügten Fluchttreppenhäuser auf den Bahnsteigen an deren Enden zu verlegen. Davon ist wiederum die Statik in der Bahnsteighalle betroffen – und damit sind auch die Kelchstützen betroffen. Für zwei der Tragekonstruktionen gibt es Ausführungsplanungen für beide Fälle – mit und ohne Fluchttreppenhäusern. „Hybridkelche“ nennt sie deswegen der für den Abschnitt zuständige Bauleiter der Bahn, Michael Pradel. In der letzten Aprilwoche soll nun erstmals Beton für eine dieser ersten beiden Stützen fließen. Erste Teile dafür sind auch schon aus Aichach nach Stuttgart geschafft worden und liegen nun von Planen bedeckt in der Baugrube im Schlossgarten. Die Holzbauexperten aus dem Bayrischen lassen sich von solchen Unwägbarkeiten nicht aus der Ruhe bringen. „Wir produzieren nun ein wenig auf Halde“, sagt Andreas Amorth.

Holzbau-know-how ist auch im Ausland gefragt

Ungewöhnliche Aufträge sind nichts Ungewöhnliches für den im Jahr 1867 als Holzbau Merk gegründeten Mittelständler, der mittlerweile zum Stuttgarter Baukonzern Züblin gehört. So hat er die Holzteile für den „Metropol Parasol“ geliefert, eine spektakuläre Holz-Stahl-Konstruktion, die einen der zentralen Plätze im südspanischen Sevilla überspannt. Auch in der Dachkonstruktion der olympischen Schwimmhalle in London steckt Holz-Know-how aus Aichach. Für die Region Stuttgart hat das Unternehmen einige futuristisch anmutende hölzerne Lade- und Mietstationen für E-Bikes gefertigt. Nebenher verlassen Bausätze für komplette Holzfertighäuser die eher unspektakulär anmutende Produktionsstätte im Gewerbegebiet von Aichach. Ein Haus passt zerlegt auf einen großen Lastwagen.

Schwere Transporter sind auch gefragt, wenn es darum geht, die Bahnhofsschalungen nach Stuttgart zu befördern. Gut 180 Fahrten werden es wohl am Schluss sein, bis die knapp 500 Einzelteile auf der Bahnhofsbaustelle eingetroffen sind. Einige davon sind so groß, dass sich der Transport nur in Polizeibegleitung wird auf den Weg machen dürfen. „Einige der Schalungen für den Bahnhof sind größer als das, was wir üblicherweise herstellen“, sagt Amorth. Aber weder Größe noch ungewöhnliche Gestaltung schrecken die Fachleute. Die computer- und robotergestützte Verarbeitung habe ganz neue Möglichkeiten eröffnet. Amorth prophezeit: „Man kann künftig jede Form in Beton gießen.“